Quanti sono i metodi di produzione? Tradizionalmente se ne identificano quattro e l’Engineer To Order è uno di questi. L’ETO è uno dei processi più completi e complessi, che permette la progettazione e la creazione di prodotti personalizzati secondo le richieste specifiche del cliente. Scopri cos’è e come si sviluppa.

Cos’è l’Engineer To Order (ETO)

L’Engineer To Order, abbreviato ETO, è una tipologia produttiva in cui un prodotto viene progettato e realizzato dopo l’arrivo dell’ordine. Utilizzando il metodo ETO, un produttore può soddisfare pienamente le esigenze del cliente. L’ETO è pensato idealmente per le imprese che realizzano prodotti altamente configurabili e spesso richiede un grande coinvolgimento del cliente nelle fasi di progettazione e realizzazione.

Differenze con il Make to Order (MTO)

Un altro metodo produttivo piuttosto noto è il Make To Order, o MTO, in cui i prodotti sono realizzati su ordinazione. Se compariamo il MTO con l’ETO vi sono notevoli differenze, specialmente per quanto riguarda la complessità.

Generalmente le aziende che utilizzano il processo di produzione MTO dispongono di un prodotto standardizzato che i clienti possono personalizzare in modi specifici. Tra queste possibilità rientrano opzioni relative alle dimensioni del prodotto, componenti aggiuntive o materiali diversi. Quando un cliente effettua un ordine l’azienda può dunque iniziare a produrlo immediatamente utilizzando i progetti già esistenti e a disposizione.

Le aziende utilizzano il metodo ETO invece vanno oltre, in termini di personalizzazione, e i clienti possono ordinare opzioni veramente personalizzate ed uniche, realizzate appositamente per le proprie esigenze. Questo tipo di prodotti richiedono spesso dei tempi di consegna significativi in quanto l’ordine deve essere realizzato dall’azienda.

Prendendo come esempio un’azienda che realizza sedie, questa può scegliere di produrle in modalità MTO dando al cliente la possibilità di scegliere diverse forme, colori, dettagli quali l’imbottitura o le cuciture. Scegliendo invece di produrle con la modalità ETO potrebbe consentire al cliente di scegliere qualsiasi cosa, da forme ulteriori rispetto a quelle standard, con design unici realizzati appositamente per il cliente, oppure di scegliere qualsiasi dettaglio, da imbottiture realizzate con materiali innovativi, a rivestimenti fatti di tessuti particolari.

Questo esempio semplifica la realtà dei fatti ma permette di comprendere le differenze tra i due sistemi, specialmente in termini di quantità di lavoro necessaria a riorganizzare il processo produttivo per passare da un metodo MTO a ETO. Ad esempio, essendo il secondo un processo che prevede una parte creativa molto più rilevante, rispetto al primo, richiede una collaborazione con il cliente molto più stretta.

I vantaggi dell’Engineer to Order

L’Engineering to Order comporta dei vantaggi sia per il cliente che per il produttore. Da un lato permette di rendere reperibili prodotti che non sono facilmente disponibili sul mercato, soddisfacendo quindi specifiche esigenze. Dall’altro, l’azienda produttrice avvia la produzione solo quando conosce l’esatta domanda e le specifiche richieste. Questo crea una combinazione vincente tra la soddisfazione del cliente che può raggiungere livelli anche molto alti e di contro il valore ottenuto dal produttore.

Il workflow dell’Engineer to Order

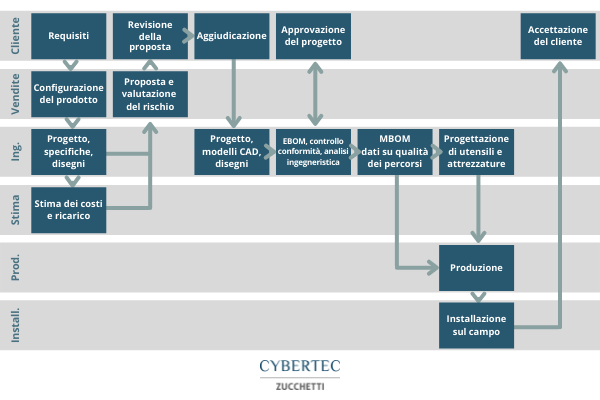

È interessante analizzare il workflow di un ETO, il quale è logicamente molto differente da quello di un MTS (Make To Stock). Esso infatti presenta step ulteriori che richiedono uno studio e valutazione da entrambi i lati, sia quello delle vendite che del design/progettazione. Esso richiede inoltre un sistema di cambiamento accurato attraverso il processo produttivo e richiede un continuo controllo e verifica del costo per accertarsi che le condizioni di produzione del mondo reale rimangano all’interno della struttura dei costi prevista. Queste sono gli step base del workflow ETO:

- Sales Engineering: un ordine di produzione inizia solitamente con la richiesta di un preventivo (anche noto come Request For a Quote, o RFQ). In questa fase il cliente evidenzia quali solo le sue richieste anche in termini di requisiti e funzionalità del prodotto finito. Una volta che arriva una RFQ lo staff delle vendite lavora a stretto contatto con l’ingegneria di prodotto per realizzare una stima che vada incontro alle richieste del cliente consentendo all’azienda di raggiungere gli obiettivi in termine di margine. Spesso questa fase vede diversi scambi prima che la configurazione del prodotto venga approvata.

- Process Planning: a differenza del MTS, la produzione ETO spesso varia in base al prodotto, questo perché si possono verificare diverse casistiche. L’azienda potrebbe produrre varianti di un prodotto standard che si differenziano per alcuni elementi personalizzati, oppure potrebbe aver bisogno di un metodo o di una linea di produzione diversi per ogni prodotto specifico. Per questi motivi, la pianificazione del processo deve essere ben definita, accurata e flessibile, per far sì che costi e capacità produttiva vengano rispettati.

- Gestione dell’inventario: deve essere il più possibile accurata per avere sempre sotto controllo la disponibilità dei componenti specializzati e dedicati ai prodotti ETO, così da evitare rallentamenti nella produzione.

- Produzione: i prodotti ETO, a differenza di quelli MTS, non vengono prodotti in grandi volumi, pertanto non è possibile raccogliere dati in più punti dei cicli di produzione. Di conseguenza si è più esposti a variabili sconosciute e si hanno meno informazioni precise su costi, manodopera, sprechi, tempi di intervento e altre variabili. Per far fronte a questo limite, è importante che nel processo di produzione la distinta materiali sia accurata e la pianificazione della produzione automatizzata. Questo anche per riuscire a fronteggiare eventuali ordini di modifica che possono richiedere adeguamenti ai processi della linea di produzione in uno o più punti della fabbrica.

Un esempio di Engineer to Order

L’ETO viene solitamente utilizzato nei processi di produzione industriale caratterizzati dalla presenza di prodotti molto complessi e costosi. Ad esempio, viene utilizzato dalle aziende nella produzione aerospaziale quando ricevono ordini speciali dai Governi o da grandi aziende. Oltre che in quella aerospaziale, il modello Engineer To Order è molto comune anche in quella della difesa ed energetica.

Il software per l’Engineer to Order

Oggi le aziende possono semplificare l’intero processo investendo in software che permettono di gestire al meglio il processo produttivo. Questi software consentono alle aziende di essere pienamente padroni dei calcoli, della gestione dei dati, dell’acquisizione di parti e della realizzazione. Questi software permettono anche di concentrarsi sul lato creativo delle cose, dedicando più tempo ed energia alla realizzazione di prodotti innovativi e all’avanguardia, anziché alla loro pianificazione. Con queste soluzioni le aziende dispongono di un un vantaggio competitivo concreto grazie al fatto che le aziende possono fornire ai clienti tempi di consegna notevolmente più rapidi e certi. Scopri l’APS CyberPlan, il software ideale per aziende che producono con la modalità ETO, richiedi informazioni ad un consulente esperto a tua disposizione.