La produzione Just In Time prevede di realizzare solo ed esclusivamente ciò che chiede il cliente, nei tempi e nelle quantità richieste dal cliente. Effettivamente, questo è il sogno di ogni responsabile di produzione: poter disporre di un sistema produttivo talmente flessibile ed elastico da adattarsi in ogni momento alla domanda, sia come mix (numero di articoli) che come volumi (quantità).

Cos’è il Just in Time nella gestione della produzione

Il Just In Time (anche noto con l’acronimo JIT) è un modello gestionale nato in ambito produttivo e che con il tempo ha inglobato anche aspetti legati alla logistica. Oggi quando si parla di JIT ci si può riferire a un’insieme di concetti più ampio che fanno parte della filosofia Lean. Per Just In Time, che tradotto in italiano significa “appena in tempo”, si intende dunque una tecnica di produzione legata alla gestione delle scorte e dell’inventario che consente di minimizzare gli sprechi di risorse e rinnovare gli articoli in funzione della domanda. Nata negli anni ’50 negli stabilimenti automobilistici di Toyota, la produzione Just in Time si è poi diffusa in tutto il mondo e ha contribuito alla diffusione della filosofia Lean.

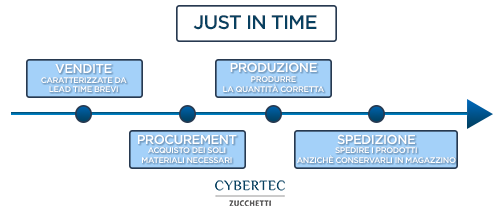

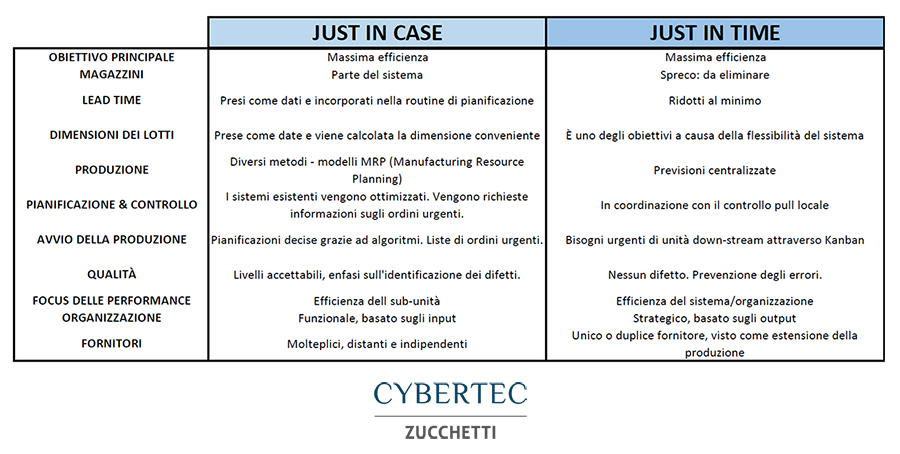

Il modello gestionale JIT si basa sulla logica pull che inverte lo schema produttivo tradizionale e prevede di mandare in produzione solamente i prodotti che sono già stati venduti. Insomma, se applicato in maniera scrupolosa permette di preparare in tempi brevi solo le quantità di prodotti effettivamente richiesti dai clienti.

La storia della gestione Just In Time

Il metodo JIT ha avuto origine in giappone e la sua introduzione come metodologia/tecnica/filosofia di lavoro è attribuita generalmente alla Toyota motor company. Si tratta di una mentalità/modo di guardare ad un sistema produttivo che è nettamente differente da quanto veniva svolto fino alla sua introduzione.

In particolare, all’interno della Toyota, Taiichi Ohno è accreditato comunemente come il padre di questo metodo di lavoro. Le origini di questo metodo vengono attribuite al periodo storico che affrontò Toyota dopo la seconda guerra mondiale. All’epoca il settore automobilistico giapponese produceva un nono, rispetto a quella americana, e Ohno si rese conto che i produttori americani utilizzavano al meglio il lotto economico (anche noto come economic order quantities o EOQ), secondo cui era meglio produrre un lotto o quantità prestabilita di un certo pezzo o prodotto, prima di passare ad un altro. Ohno pensò che invece di adottare tale metodo fosse meglio concentrarsi sull’eliminazione degli sprechi. Nel sistema da lui previsto gli sprechi erano eliminati grazie a:

- just-in-time – i prodotti si muovo attraverso il sistema produttivo solo se e quando sono necessari;

- autonomation – automatizzare il sistema produttivo per includere le ispezioni solo quando viene rilevato automaticamente un difetto, in seguito al quale il sistema si sarebbe fermato e non avrebbe proceduto fino alla risoluzione dello stesso.

In questo sistema l’inventario (o stock) di materie viene considerato uno spreco al pari di avere a che fare con i difetti. Per Ohno gli sprechi riguardavano sia il tempo che le risorse e i materiali. Egli identificò un numero di cause di spreco che andavano eliminate:

- sovraproduzione: spreco di risorse maggiore rispetto al necessario

- tempo perso in attesa: tempo perso quale il lavoratore in attesa che il collega gli passi un pezzo da lavorare

- trasporto/spostamento: spreco quale quello legato al trasporto di pezzi all’interno dello stabilimento

- tempo di lavorazione: tempo di lavorazione maggiore del necessario

- inventario: spreco associato con il mantenimento di materie in magazzino

- difetti: spreco legato a prodotti difettosi

Toyota modificò anche la disposizione della propria fabbrica, per eliminare la necessità di spostare i prodotti in lavorazione da un centro di lavoro ad un altro.

Per controllare la produzione ed il flusso degli item Toyota introdusse il metodo del kanban, che è essenzialmente un’informazione riguardante cosa bisogna svolgere e può consistere in un cartellino su cui il lavoratore trova delle indicazioni su cosa svolgere, quali pezzi raccogliere e quali produrre.

Un altro aspetto del sistema produttivo di Toyota è la riduzione dei tempi di setup, per i quali le macchine ed i processi vanno re-ingegnerizzati appositamente.

Per quanto riguarda la storia del JIT, la stessa Toyota riuscì ad utilizzare i kanban nella propria azienda nel 1962, dieci anni dopo l’introduzione di tale sistema, anche a causa delle difficoltà legate allo sviluppo delle tecniche.

Nei paesi occidentali il JIT ebbe un impatto concreto solo a fine anni ’70 e inizio anni ’80 e anche all’epoca veniva indicato in maniera eterogenea con termini quali “stockless production” utilizzato da Hewlett Packard. Tali sistemi venivano creati basandosi su documenti informali in quanto i primi libri dettagliati sul tema risalgono alla fine degli anni ’80.

I vantaggi della produzione Just in Time

La produzione Just In Time permette, alle aziende che utilizzano questa metodologia, di ottenere grandi risultati:

- Riduzione del rischio di obsolescenza dei prodotti, in quanto si lavora sempre con livelli di stock minimi;

- Aumento della capacità di reazione di fronte a eventuali fluttuazioni del mercato;

- Forte riduzione dei tempi di preparazione nel magazzino. Ridurre il tempo di preparazione permette all’azienda di aumentare la produttività e l’efficienza lasciando tempo da dedicare ad altre aree che potrebbero necessitare un miglioramento;

- Miglioramento del flusso dei materiali dal magazzino agli scaffali. Facendo si che i lavoratori si focalizzino su aree specifiche permette loro di elaborare velocemente la merce e di non affaticarsi facendo troppi lavori allo stesso tempo;

- Gli intervalli di produzione sono brevi, ciò significa che i la aziende manifatturiere possono spostare velocemente la produzione da un prodotto ad un altro;

- Riduzione dei costi grazie al fatto che il JIT minimizza il bisogno di magazzini e quindi i costi legati allo stoccaggio. Si riducono le merci in stock e diminuiscono i costi legati alla loro conservazione;

- Inoltre, le aziende spendono meno risorse nelle materie prime perché possono comprare solamente la quantità sufficiente a produrre gli ordini di vendita registrati e non più del necessario.

Dal momento che le scorte vengono interpretate come un costo da eliminare, è opportuno evitare il più possibile le spese derivanti da un accumulo di materie prime (o altri materiali e prodotti) che, quando restano fermi in deposito, non generano valore.

Per applicare la metodologia Just In Time bisogna dunque intervenire sulle fasi a monte e soddisfare alcuni requisiti fondamentali.

Gli svantaggi della produzione Just in Time

Tuttavia i sistemi di inventario di tipo Just In Time presentano potenziali problemi per le supply chain. Se un fornitore di materie prime ha un problema che crea un’interruzione che impedisce di consegnare i beni in maniera puntuale, ciò può creare problemi a cascata sul resto del processo produttivo fino ad interromperlo. In caso di improvviso ed inatteso ordine di prodotti è possibile infatti che venga ritardata la consegna di prodotti finiti ai clienti.

Purtroppo il sistema di inventario di tipo JIT può causare alcuni problemi alle aziende che utilizzano tale metodo, come successe a Toyota nel febbraio 1997. In seguito ad un incendio avvenuto in uno stabilimento del fornitore giapponese Aisin, infatti, la capacità di produzione di valvole per i veicoli di Toyota venne ridotta notevolmente. Dal momento che Aisin era l’unico fornitore per questo componente, il suo stop di diverse settimane causò a Toyota l’interruzione della produzione per diversi giorni. Ciò causò anche un effetto a cascata, in cui altri fornitori di parti di Toyota dovettero interrompere temporaneamente i propri processi produttivi in quanto il produttore non aveva più bisogno dei loro prodotti durante quel periodo di stop.

Chi è coinvolto nella produzione Just in Time

La filosofia Lean ed in particolare la produzione Just In Time coinvolgono diversi ruoli e reparti all’interno di un’azienda manifatturiera. Essendo metodologie che riguardano il tipo di produzione e la sua gestione, esse coinvolgono principalmente i seguenti ruoli e figure professionali:

- Responsabile della Supply Chain/Supply Chain Manager

- Responsabile di produzione/Production Manager

- Responsabile di stabilimento/Plant Manager

- Responsabile della pianificazione/Planning Manager

- Pianificatori/Planner

I requisiti della produzione Just in Time

Il modello di produzione Just In Time impone alcune condizioni che è bene rispettare da un punto di vista organizzativo. Di seguito elenchiamo brevemente i requisiti principali da soddisfare:

- Il flusso di informazioni deve essere fluido e costante. È necessaria un’ottima coordinazione tra fornitori, produttore e clienti;

- È essenziale prioritizzare l’affidabilità del fornitore, e mettere in secondo piano l’acquisto di grandi quantità di prodotti a prezzi vantaggiosi. Ciò può comportare la ripianificazione dei processi di approvvigionamento e dei criteri di selezione dei fornitori.

- È opportuno vagliare l’implementazione di tecnologie che permettono di realizzare previsioni precise e che siano in grado di far fronte ad aumenti improvvisi della domanda.

I requisiti appena elencati fanno emergere tutta la complessità di un modello che fa leva sulla capacità di adeguare la produzione alla domanda. In molti casi, soprattutto quando quest’ultima oscilla più del previsto, il comparto produttivo può finire sotto pressione, poiché deve essere sempre pronto a fornire le risorse in tempi brevi.

Ma come si può applicare concretamente il JIT in un magazzino e quali sono i sistemi più indicati per lo stoccaggio dei materiali? Di seguito forniamo una rapida overview degli elementi che contraddistinguono il magazzino orientato al modello gestionale Lean. Innanzitutto serve disporre di un layout pensato per la logistica snella. Il magazzino di tipo Just In Time ricerca soprattutto l’agilità, che viene ottenuta grazie al corretto mix di organizzazione delle aree e di soluzioni di stoccaggio. Pertanto è opportuno progettare il magazzino tenendo conto sia delle esigenze di stoccaggio, sia della rapidità richiesta dal JIT. Per poter spostare rapidamente le merci è bene semplificare le operazioni e per raggiungere questo obiettivo esistono diversi modi:

- Riducendo le distanze che devono percorrere gli operatori e/o installando circuiti di nastri trasportatori;

- Costruendo magazzini automatici che possono occupare meno spazio e ridurre i tempi di stoccaggio dei prodotti a bassa rotazione. Per i prodotti con un alto indice di rotazione, ai quali è necessario accedere direttamente, conviene optare per scaffali adatti al picking;

- Attraverso il posizionamento strategico degli accessi del magazzino che devono facilitare le fasi di ricevimento e spedizione delle merci che normalmente viaggiano in grandi quantitativi e sono contenute in colli di piccole dimensioni;

- I sistemi automatici agevolano le procedure di carico e scarico delle merci, aspetto fondamentale del JIT.

Abbiamo detto che il just in time è il frutto di un lavoro corale di tutti gli attori della supply chain. A tal proposito i software dipartimentali sono gli strumenti più indicati per controllare quanto avviene lungo la filiera ed in magazzino.

Esempi di produzione Just in Time

Se si guarda ad esempi concreti di applicazione del Just In Time non si può non parlare di Toyota Motor Corporation, azienda famosa per i suoi inventari di tipo Just In Time, che ordina componenti solamente quando riceve nuovi ordini di vendita delle proprie automobili. Nonostante questo metodo risalga agli anni ’70, anni in cui venne implementato dalla stessa Toyota, ci vollero oltre 20 anni per perfezionarlo. I termini Short-Cycle Manufacturing (o SCM), usato dalla Motorola, e il continuous-flow manufacturing, usato da IBM, sono sinonimi del sistema Just In Time JIT.

Migliorare il proprio lavoro riducendo lo sforzo

Ogni professionista desidera lavorare utilizzando strumenti adatti che gli consentano di migliorare quantità e qualità dell’output. I responsabili della pianificazione, i Supply Chain Manager e i responsabili di dipartimento possono oggi utilizzare le soluzioni software studiate appositamente per i propri compiti e incarichi quotidiani. Chiedi ad un esperto come potresti aumentare le performance, riducendo l’impegno e lo sforzo per concentrarti sui compiti a maggior valore aggiunto.