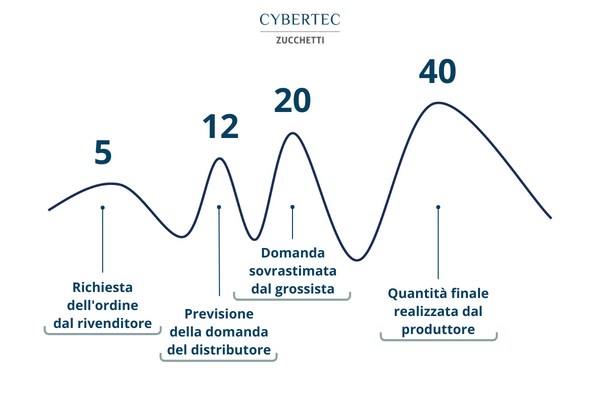

L’effetto Bullwhip, conosciuto anche come effetto Forrester (dal nome dello studioso che lo ha analizzato) o anche effetto frusta, è la principale causa di inefficienza all’interno delle supply chain e indica l’aumento della variabilità della domanda man mano che si va a ritroso, lungo la catena di fornitura, partendo dal mercato finale.

Che cos’è l’effetto Bullwhip o effetto Forrester?

Effetto Bullwhip (frusta) o Forrester è un termine che indica un fenomeno legato ai segnali della domanda. L’analogia con la frusta è dovuta al fatto che un piccolo movimento del polso provoca ampi movimenti della frusta, facendo sì che la sua estremità superi la velocità del suono producendo il tipico rumore.

Nell’ambito della supply chain, un piccolo cambiamento nella domanda provoca un drastico cambiamento nell’offerta. Questo perché in un sistema di attori strettamente connessi com’è la supply chain, eventi che rappresentano piccole deviazioni dalla media si sommano amplificandosi.

La domanda viene stimata a partire dal punto vendita. Se la domanda aumenta o si riduce all’improvviso e se il sistema di pianificazione e previsione della domanda non è in grado di gestire la variazione, questo cambiamento può innescare una reazione a catena. Il prossimo attore a monte della supply chain cercherà di compensare la variazione con un certo margine, cosa che farà a sua volta l’attore successivo e così via.

L’inventario può passare rapidamente dall’avere mancanti ad un eccesso di materie. Ciò è causato dalla natura seriale della comunicazione degli ordini a monte della catena e ad i ritardi intrinseci dovuti agli spostamenti logistici del prodotto lungo la catena di produzione. (fonte)

Cosa causa l’effetto frusta?

Consideriamo una supply chain formata da tre attori (negozio, distributore, fabbricante) e vediamo come si genera nel concreto l’amplificazione della domanda.

Il prodotto X ha una domanda giornaliera di 50 unità. All’improvviso il cliente duplica l’ordine, richiedendo 10 unità. Cosa succede ai tre attori convolti nella catena di approvvigionamento?

- Il negozio ha di solito uno stock di 100 unità, composto da 50 unità per coprire la domanda normale e 50 come scorta di sicurezza. Nel momento in cui la domanda raddoppia, il negozio usa lo stock di sicurezza per coprire l’aumento della richiesta. In seguito ordinerà dal distributore 150 unità: 100 per coprire la nuova domanda e 50 per rifornire la scorta di sicurezza.

- Il distributore riceve l’ordine del negozio di 150 unità. Per coprirlo userà a sua volta parte dello stock di sicurezza. In seguito, interpretando questa variazione della domanda come un fattore stabile, ordina al fabbricante 200 unità, aggiungendone 50 per la scorta di sicurezza.

- Il fabbricante inizierà a produrre di più, interpretando l’aumento della domanda come un aumento del consumo dei propri prodotti.

In questo esempio abbiamo considerato solo tre attori coinvolti, ma più la catena di fornitura è complessa, maggiore sarà l’amplificarsi della domanda percepita rispetto a quella reale.

Il principale elemento che causa l’effetto frusta è da ricercare nel fatto che ogni attore agisce singolarmente, senza una visibilità di insieme basata su dati reali:

- Mancanza di una visione strategica nella pianificazione della supply chain;

- Mancanza di processi e strumenti improntati alla collaborazione tra gli attori;

- Comunicazione interna ed esterna poco efficiente;

- Basare la previsione della domanda sul passaggio della supply chain che precede il nostro;

- Fluttuazioni dei prezzi;

- Tempi di consegna lunghi.

Effetto Bullwhip ed MRP

Si tratta di un aspetto noto in ambito supply chain, che però non viene risolto dai tradizionali Material Requirements Planning, ma addirittura amplificato da essi.

Purtroppo l’MRP ha i suoi svantaggi e il difetto più grande è quello noto come “nervosismo”. La definizione data dall’APICS è la seguente: la caratteristica in un sistema MRP che si verifica quando piccoli cambiamenti nei record di livello superiore (ad esempio, livello 0 o 1) o nel programma di produzione principale causano cambiamenti significativi di tempistiche o quantità nei programmi o negli ordini di livello inferiore (ad esempio, 5 o 6).

Il nervosismo, o in inglese system nervousness, è una delle principali cause dell’effetto frusta. Purtroppo, più sono i nodi della catena di approvvigionamento, maggiore è la variabilità della supply chain e pertanto più sono complesse le catene di fornitura, maggiore è l’impatto della variabilità sui tempi di consegna, sui livelli di servizio e sui livelli di inventario.

L’MRP infatti è uno strumento utile, che oggi però può essere aiutato dal DDMRP nella gestione delle supply chain moderne che sono maggiormente complicate. Per questo motivo sono stati introdotti parametri che purtroppo a volte risultano confusionari; ogni parametro distorce la domanda reale e crea un errore previsionale, che aumenta all’aumentare dei livelli della distinta. A ciò si aggiunge il fatto che il segnale di pianificatore, basato sul forecast, sposta ordini di produzione ogni volta che viene modificato. Ciò avviene ogni volta che viene lanciato l’MRP ed è un effetto chiamato system nervousness. La combinazione di questi due effetti fa sì che l’azienda non abbia visibilità di ciò che deve realmente produrre. Producendo senza visibilità sul futuro aumentano le scorte e si verificano stock-out.

I problemi dell’effetto Forrester

Come detto, purtroppo l’effetto Bullwhip ha delle conseguenze negative sulle supply chain, in particolare:

- Livelli di scorte eccessive e a monte della catena di produzione;

- Inevasi frequenti;

- Previsioni di vendita inefficaci;

- Piani di produzione in continuo cambiamento;

- Sfasamenti e ritardi.

Questi sono i principali sintomi dell’effetto Bullwhip, ma per fortuna oggi esistono soluzioni in grado di ridurre drasticamente, fino quasi annullare, tale fenomeno del settore manifatturiero.

Come si può ridurre l’effetto Bullwhip? La moderna soluzione DDMRP

Il DDMRP riesce ad evitare questo fenomeno grazie alla gestione dei materiali tramite buffer che permettono di ridurre la variabilità complessiva.

Più in particolare, il DDMRP non sostituisce l’MRP ma lo adatta alle esigenze delle moderne catene di fornitura. Invece di essere guidato dalla previsione come l’MRP, il DDMRP è guidato dalla domanda ed utilizza punti di disaccoppiamento strategici per smorzare l’effetto della distorsione del segnale della domanda e dell’offerta che porta all’effetto bullwhip.

Benefici soluzione DDMRP

Il DDMRP dona benefici reali e tangibili alle aziende che lo adottano, tanto che ad oggi sono centinaia le aziende manifatturiere che lo hanno implementato. I benefici ottenuti dagli utenti infatti parlano di:

- Riduzioni dei tempi di consegna fino all’80%;

- Riduzioni delle scorte del 40%, in media;

- Aumento delle vendite del 30%.

Scopri come eliminare il Bullwhip effect

Oggi le aziende manifatturiere tengono sotto controllo ed eliminano l’effetto Forrester grazie all’utilizzo di moderni e avanzati software di Demand Driven MRP (DDMRP), grazie ai quali possono pianificare l’approvvigionamento di materie in maniera avanzata. Scopri anche tu come dotare la tua aziende di questo strumento e come integrarlo perfettamente all’interno della tua azienda, chiedi informazioni ad un esperto di DDMRP.