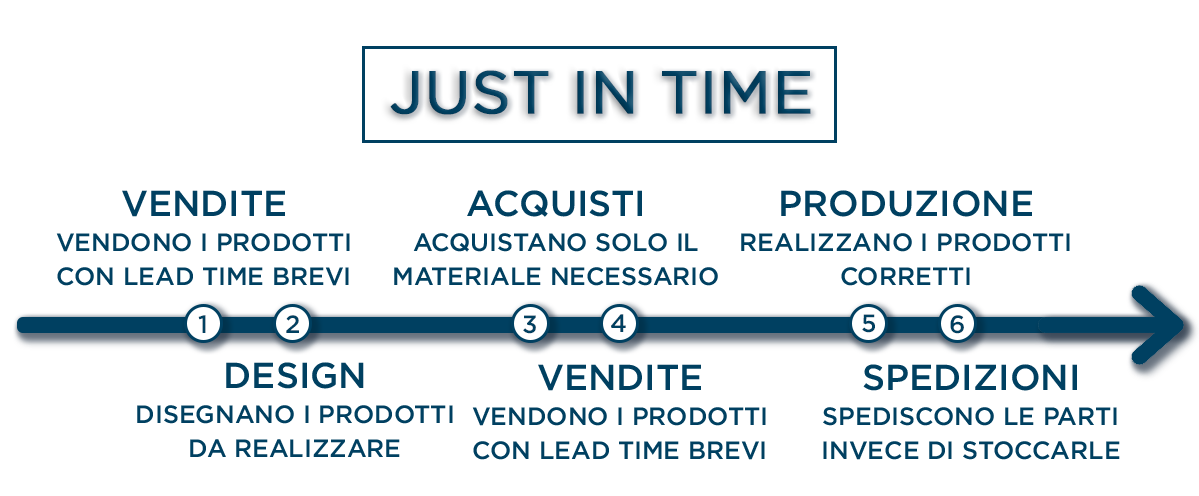

Il Just In Time (o JIT) si è evoluto a partire dal noto Manufacturing System di Toyota. Per Just In Time si intende semplicemente produrre (o meglio assemblare) i prodotti necessari a soddisfare la domanda nel minor lead time possibile.

JIT – Background e storia

JIT è una filosofia di gestione giapponese che è stata applicata nella pratica dall’inizio degli anni ’70 in molte organizzazioni di produzione giapponesi. È stato inizialmente sviluppato e perfezionato all’interno degli stabilimenti di produzione Toyota da Taiichi Ohno come mezzo per soddisfare le richieste dei consumatori riducendo al minimo i ritardi. Taiichi Ohno è spesso indicato come il padre della filosofia JIT.

Vantaggi e benefici del Just In Time

La produzione JIT ha la capacità, se adeguatamente adattata all’organizzazione, di rafforzare la competitività dell’organizzazione sul mercato sostanzialmente riducendo gli sprechi e migliorando la qualità del prodotto e l’efficienza della produzione.

Che cos’è il Just In Time in produzione

Il Just-in-time è una filosofia di management e non una tecnica; originariamente si riferiva alla produzione di merci per soddisfare esattamente la domanda del cliente, in termini di tempo, qualità e quantità, sia che il “cliente” fosse l’acquirente finale del prodotto o un altro elemento della linea di produzione.

Il Just In Time oggi

Oggi invece significa produrre riducendo al minimo possibile i rifiuti generati, dove per “rifiuti” si intende la sua accezione più generale e include quindi anche il tempo, le risorse e i materiali.

Per fare un esempio, quando Dell riceve un ordine per un computer specifico, invece di prenderlo dallo scaffale, Dell avrà precedentemente immagazzinato i componenti e li assemblerà per formare il computer, non appena riceve l’ordine. Auspicabilmente questo processo richiederà pochissimo tempo e l’ordine verrà spedito Just In Time.

Quando utilizzare il metodo Just In Time

Questa tecnica funziona bene quando è possibile immagazzinare un numero limitato di articoli su una previsione di consumo per produrre una grande combinazione di prodotti finiti una volta ricevuto l’ordine. La stessa filosofia la si può trovare nella Late Differentiation o nel DDMRP (Demand Driven Mrp). Queste sono tutte mode che si basano sullo stesso principio: immagazzinare i componenti a un livello in cui la previsione di utilizzo è abbastanza buona e assemblare quando giunge un ordine da parte di un cliente.

Just In Time e miglioramento continuo

Affrontare i problemi fondamentali – tutto ciò che non aggiunge valore al prodotto.

Ideare sistemi per identificare i problemi.

Sforzarsi per la semplicità: i sistemi più semplici possono essere più facili da capire, più facili da gestire e meno probabilità di sbagliare

Un layout orientato al prodotto: riduce il tempo impiegato per lo spostamento di materiali e parti.

Controllo della qualità alla fonte: ogni lavoratore è responsabile della qualità della propria produzione.

Poka-yoke: strumenti, metodi, maschere ecc. “Infallibili” prevengono gli errori

Manutenzione preventiva, manutenzione produttiva totale: garantire che macchinari e attrezzature funzionino perfettamente quando è necessario e migliorandoli continuamente.

Eliminare gli sprechi.

Esistono sette tipi di sprechi e rifiuti nelle produzioni di tipo Just In Time:

- I rifiuti da sovrapproduzione.

- La perdita di tempo dovuta ai prodotti in attesa.

- I rifiuti dovuti alla logistica.

- Gli scarti di lavorazione.

- Lo spreco di inventario.

- Lo spreco di movimento.

- I rifiuti per prodotti difettosi.

Pulizia e organizzazione del posto di lavoro

Tenere la postazione di lavoro ordinata e pulita porta a diversi benefici, quali la riduzione dei tempi di set-up: aumenta la flessibilità e consente lotti più piccoli. La dimensione ideale del lotto è quella ad 1 singolo elemento. Gestione multi-processo: una forza lavoro multi-qualificata ha una maggiore produttività, flessibilità e soddisfazione sul lavoro. Produzione livellata/mista – uniforma il flusso dei prodotti attraverso la fabbrica.

Kanban: semplici strumenti per “trascinare” prodotti e componenti attraverso il processo.

Jidoka (Autonomation): fornisce alle macchine la capacità autonoma di usare il giudizio, in modo che i lavoratori possano fare cose più utili che stare a guardarli lavorare.

Andon (luci di guasto) – per segnalare problemi per avviare un’azione correttiva.

Rendi la tua supply chain più avanzata.

Prendi ogni giorno la decisione migliore basandoti su scenari facili da creare e semplici da leggere creati a partire da dati e processi sicuri. Anticipa la concorrenza reagendo ai cambiamenti del mercato nel migliore dei modi.

Dota la tua azienda di uno strumento potente, utilizzabile da remoto, che dona visibilità su ciò che sta accadendo alla catena di produzione, dai fornitori fino alla consegna al cliente.

Contatta i nostri esperti per avere maggiori informazioni.