Il responsabile dei servizi informativi Ezio Facchini ed il plant manager Stefano Patelli raccontano l’implementazione di CyberPlan e il progetto di innovazione di Brawo. In poco tempo l’azienda si è dotata di strumenti all’avanguardia quali l’Advanced Planning and Scheduling Software CyberPlan, consolidando la sua posizione di riferimento mondiale nella fornitura di particolari grezzi e lavorati in ottone, rame ed alluminio.

La pianificazione prima dell’APS

La programmazione della produzione, prima dell’utilizzo di strumenti avanzati, veniva svolta con un MRP che si poteva lanciare solamente in determinate fasce di orario e risultava abbastanza macchinoso e talvolta non produceva i risultati voluti. Oltre a ciò per apportare le correzioni suggerite dall’MRP e per ottenere un piano di produzione bisognava aspettare il giorno seguente. La schedulazione invece veniva effettuata in modo manuale dal pianificatore che, avendo a disposizione le ore disponibili per ogni centro di lavoro, detraeva le ore di impegno per ogni commessa di lavoro in base alle richieste fatte dal cliente. Insomma c’era il tradizionale tabellone con i cartellini che contenevano gli ordini di lavoro, i quali venivano inseriti e spostati sulle varie macchine in base alla durata delle lavorazioni e a valutazioni di durate, problematiche etc. Tutto si basava sull’esperienza e su dati che venivano inseriti manualmente nel gestionale; gli stessi dati erano generalmente in ritardo di alcuni giorni rispetto alla situazione attuale, ciò faceva sì che si lavorasse su dati ed informazioni già vecchi. “Per questo motivo, dal momento in cui si è scelto di prendere un software di pianificazione e schedulazione a capacità finita, si è deciso anche di dotarsi di una raccolta dati in grado di supportare questo software in maniera adeguata. È inutile avere un software che mi rilascia un MRP in dieci secondi, se poi gli do i dati di due giorni prima” racconta l’ing. Patelli.

La produzione di Brawo: forgiatura e lavorazioni metalli

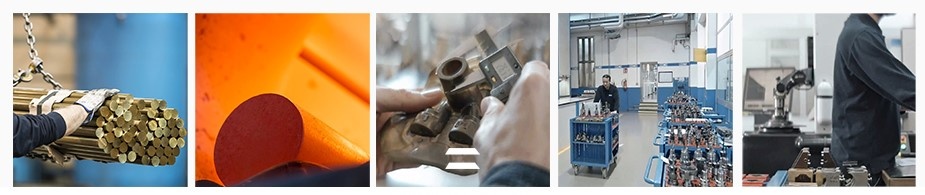

Brawo riceve il materiale (ottone, alluminio o rame) e lo lavora su disegno del cliente all’interno dei due stabilimenti di Pian Camuno (BS).

All’interno del primo stabilimento viene realizzata tutte le fasi relative al prodotto grezzo, ovvero stampato a caldo e non ancora lavorato alle macchine utensili. La produzione inizia con il materiale, che arriva sotto forma di barre, e viene trasformato in billette nel reparto taglierine; le billette vengono poi riscaldate nei forni del reparto stampaggio a caldo. Ogni billetta calda viene portata all’interno dell’apposito stampo da un braccio automatico ed in seguito subisce l’azione di una pressa meccanica tra le 24 presenti oggi nello stabilimento. Il pezzo realizzato può essere con bava o senza bava, nel primo caso per ottenere il pezzo finito bisogna svolgere anche l’operazione di tranciatura, che separa la bava dal pezzo vero e proprio. In seguito alla tranciatura i pezzi proseguono per la parte di finitura superficiale: sabbiatura, sabbiatura inox, ottonatura, decappaggio, trattamenti superficiali che facciamo esternamente tipo brillantatura, argentatura, nichelatura, cromatura, etc. Infine vi è il collaudo finale del prodotto grezzo, che può essere venduto così o proseguire alle lavorazioni.

Nell’ultimo caso il prodotto grezzo viene inviato nel secondo stabilimento, che si trova a 500 metri di distanza dal primo, per diventare un vero e proprio pezzo finito grazie alle lavorazioni meccaniche. Si tratta di lavorazioni alle macchine transfer, cioè macchine a più stazioni, in cui ogni stazione ha n unità ed n utensili montati, i quali vanno ad aggredire il pezzo per eseguire qualsiasi tipo di lavorazione: fori, filettature, fresature e così via. Detto reparto lavorazioni è composto da 22 centri di lavoro.

La scelta del miglior APS

All’epoca del cambiamento, Brawo era alla ricerca di un software ERP (gestionale) che integrasse anche i processi di pianificazione. Tuttavia l’azienda si era accorta che i moduli per la programmazione della produzione, offerti in abbinamento al gestionale stesso, risultavano lenti e laboriosi rispetto alle loro necessità. Gli addetti iniziarono dunque a cercare un software per la pianificazione e schedulazione avanzata della produzione che fosse evoluto, efficiente e flessibile. CyberPlan uscì vincitore dalla software selection, grazie alle qualità e capacità specifiche, e anche grazie ad un’interfaccia dedicata del software di Cybertec che venne abbinato all’ERP installato contemporaneamente, ovvero JD Edwards. Per poter supportare l’APS con informazioni adeguate, partì in parallelo anche il progetto relativo alla raccolta dati dal campo in tempo reale, che andava poi ad alimentare il gestionale.

La programmazione della produzione in Brawo

In Brawo tutti i reparti vengono gestiti mediante CyberPlan, anche il conto lavoro, ed i reparti stampaggio a caldo e lavorazioni meccaniche vengono gestiti a capacità finita. Ciò significa che viene tenuto conto di vari aspetti, quali le efficienze macchina, così da massimizzare l’accuratezza e corrispondenza dei piani alla realtà.

Spesso i clienti chiedono a Brawo di anticipare la data di consegna o aggiungono richieste, all’interno di piani già stabiliti. Le capacità simulative di CyberPlan permettono a Brawo di analizzare queste situazioni e risolverle in anticipo aumentando o diminuendo i turni di lavoro piuttosto che utilizzando macchine alternative, e così via.

Oltre a ciò grazie a CyberPlan i piani di produzione vengono “congelati“, ovvero viene determinata dall’utente una situazione non più modificabile dal sistema, e ciò a tutela di tutti quei servizi che si trovano a corollario del reparto produzione.

Per quanto riguarda il conto lavoro, questa fase di lavorazioni effettuata da terzisti viene considerata dai cicli di lavorazione, permettendo di conoscere dove si trova il materiale. Un analisi di capacità del terzista permette poi di prevedere quali saranno gli scenari futuri e di vedere dunque se il terzista sarà in grado di effettuare le operazioni o se sarà necessario aumentare i turni o le risorse a disposizione in futuro.

Il software di programmazione della produzione viene utilizzato poi anche dal reparto vendite, il quale ha così visibilità della data prevista di versamento a magazzino del prodotto finito, cosa che gli permette di comunicare direttamente col cliente circa l’evasione dell’ordine.

Il reparto commerciale utilizza CyberPlan MF (Manufacturing Forecasting) per ricevere le previsioni da parte dei clienti ed elaborare gli ordini da inserire poi nel piano produttivo.

I risultati dell’installazione di un APS

Grazie a questo importante progetto di innovazione Brawo ha migliorato notevolmente la gestione della produzione. Per quanto riguarda la pianificazione della produzione nello specifico, Brawo ha visto un aumento della produttività, un aumento nel livello di servizio grazie al rispetto dei tempi di consegna: “Abbiamo migliorato tantissimo il rispetto dei tempi di consegna, e la nostra capacità di fornire in modo rapido ed affidabile le date di consegna” racconta l’ing. Patelli. Oltre a ciò l’azienda di Piancamuno ha beneficiato di un’ottimizzazione dei tempi di set-up, della riduzione del work in progress e del lead time.

Gli aspetti di CyberPlan preferiti da Brawo?

“La velocità, la possibilità di simulare i piani di produzione prima di renderli effettivi e la precisione nei dati” risponde Patelli, e Facchini aggiunge: “Sicuramente la flessibilità dell’interfaccia e la possibilità di gestirla autonomamente; è sicuramente importante aver pieno controllo del trasferimento dei dati.”

Brawo, leader nella forgiatura e lavorazione metalli

Brawo, oggi parte della Holding Umberto Gnutti S.p.A, è un riferimento mondiale nella fornitura di particolari grezzi e lavorati in ottone, rame ed alluminio.

La realizzazione di prodotti metallici grezzi e lavorati parte dalle barre di ottone, poi trasformate in billette che a loro volta vengono riscaldate e fuse all’interno di appositi stampi, in seguito alla pressatura i prodotti escono nella versione cosiddetta “grezza”, che viene solitamente lavorata e rifinita fino a divenire il prodotto finito.

Ciò che vuoi sapere sugli APS

La soluzione APS di Cybertec ha permesso a Brawo di ottenere i numerosi ed importanti vantaggi che abbiamo appena visto. Scopri maggiori dettagli ed informazioni nella guida gratuita che abbiamo preparato per te, cliccando qui.